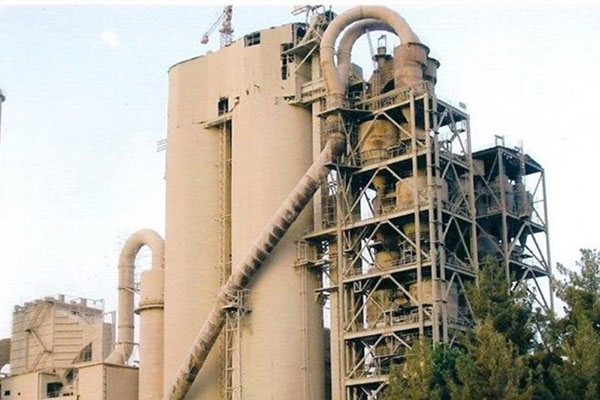

مراحل تولید سیمان در کارخانه

تولید سیمان فرآیندی پیچیده و چندمرحلهای است که در آن مواد خام به ترکیب های شیمیایی خاصی تبدیل میشوند تا محصول نهایی یعنی سیمان بهدست آید. سیمان یکی از مهم ترین مواد اولیه در صنعت ساختوساز است و در بسیاری از ساختارهای عمرانی نظیر پلها، جادهها، ساختمانها و سدها بهکار میرود. مراحل تولید سیمان در کارخانه بهطور کلی شامل استخراج مواد خام، آسیاب کردن، پخت در کوره و سپس خنکسازی و آسیاب مجدد است. در ادامه، هرکدام از این مراحل به طور دقیق تر شرح داده خواهد شد.

استخراج مواد خام

اولین مرحله در تولید سیمان استخراج مواد اولیه مورد نیاز است. مواد خام اصلی برای تولید سیمان شامل سنگ آهک، خاک رس، سنگ گچ و مواد افزودنی دیگر میباشند. سنگ آهک بهعنوان منبع اصلی کلسیم در تولید سیمان نقش دارد و حدود ۷۵ درصد از ترکیب شیمیایی سیمان را تشکیل میدهد. خاک رس نیز منبع آلومینیوم و سیلیس است که به ترکیب شیمیایی سیمان کمک میکند. مواد افزودنی مانند سنگ گچ نیز برای تنظیم زمان گیرش سیمان بهکار میروند.

خردایش و آسیاب مواد خام

پس از استخراج مواد اولیه، آنها باید به اندازههای کوچکتر خرد شوند تا برای فرآیند بعدی آماده شوند. این کار در واحدهای خردایش انجام میشود که بهوسیله انواع دستگاههای سنگشکن و آسیابها صورت میگیرد. سنگها و مواد خام پس از خرد شدن باید بهدقت آسیاب شوند تا به پودر نرم تبدیل شوند. این پودر نرم از نظر ترکیب شیمیایی باید درصد مناسبی از مواد مختلف مانند کلسیم، سیلیس، آلومینا و اکسیدهای آهن داشته باشد. این آسیاب کردن با استفاده از آسیابهای غلتکی یا توپخانهها انجام میشود.

همگنسازی مواد خام

در این مرحله، مواد خام آسیاب شده بهطور یکنواخت ترکیب میشوند. این فرآیند بهطور معمول در سیلوهای بزرگ انجام میشود که مواد خام در آن ذخیره و مخلوط میشوند. هدف از همگنسازی، اطمینان از این است که ترکیب شیمیایی مواد خام در تمامی قسمتهای مخلوط یکسان باشد. این مرحله از اهمیت بالایی برخوردار است چرا که در صورت عدم همگنسازی مناسب، کیفیت سیمان نهایی کاهش مییابد.

پخت در کوره

پس از همگنسازی، مواد خام به کورههای دوار یا کورههای عمودی منتقل میشوند. کوره دوار بزرگترین دستگاه در کارخانه سیمان است که مواد خام به داخل آن ریخته شده و در دماهای بالا (حدود ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد) پخته میشود. در این فرآیند، مواد خام تحت واکنشهای شیمیایی قرار میگیرند و ترکیبهای جدیدی تشکیل میدهند که باعث تولید سیمان میشود. در این دما، کلسیم و سیلیس ترکیب شده و به کلسیم سیلیکات تبدیل میشود. همچنین مواد دیگری مانند آلومینیوم و آهن نیز وارد واکنشهای مختلفی میشوند تا ترکیب نهایی سیمان بهدست آید.

کوره دوار بهصورت پیوسته در حال چرخش است و این امر باعث میشود که مواد خام در مدت زمان معینی در دمای بالا باقی بمانند و به محصول نهایی تبدیل شوند. این فرآیند پخت حدود ۳۰ تا ۴۰ دقیقه طول میکشد.

خنکسازی کلینکر

پس از پخت مواد در کوره، محصول نهایی به نام کلینکر (Clinker) بهدست میآید. کلینکرها ذرات سخت و کوچکی هستند که معمولاً رنگی مایل به خاکی دارند. این کلینکرها باید بلافاصله بعد از خروج از کوره خنک شوند تا از تبدیل شدن به ترکیبهای شیمیایی ناخواسته جلوگیری شود. برای خنکسازی، از دستگاههای خنککننده استفاده میشود که هوای سرد را بهطور مؤثر به کلینکرها میدمند و دمای آنها را به حد مطلوب میرسانند.

آسیاب کردن کلینکر

کلینکرهای خنکشده باید مجدداً آسیاب شوند تا پودر سیمان نهایی بهدست آید. در این مرحله، کلینکرها به همراه مقداری سنگ گچ آسیاب میشوند. سنگ گچ به سیمان اضافه میشود تا زمان گیرش سیمان تنظیم شود. به عبارت دیگر، سنگ گچ برای جلوگیری از گیرش سریع سیمان پس از تماس با آب به ترکیب سیمان افزوده میشود. در این مرحله، سیمان بهطور دقیقتری آسیاب میشود تا دانههای آن به حد مطلوبی از ریز بودن برسد. این امر باعث میشود که سیمان کیفیت مطلوبتری از نظر قدرت چسبندگی و مقاومت داشته باشد.

بستهبندی و انبار کردن سیمان

پس از آسیاب کردن سیمان، محصول نهایی در سیلوها ذخیره شده و سپس برای بستهبندی به بخشهای مختلف کارخانه منتقل میشود. سیمان بهطور معمول در کیسههای ۵۰ کیلویی بستهبندی میشود، ولی در برخی موارد نیز در بستهبندیهای فله برای مشتریان خاص ارسال میگردد. سیمانهای فلهای معمولا بهوسیله کامیونهای حمل سیمان به محلهای ساختوساز ارسال میشوند.

کنترل کیفیت

در تمامی مراحل تولید سیمان، کنترل کیفیت اهمیت ویژهای دارد. کیفیت سیمان تأثیر مستقیمی بر مقاومت سازهها و ایمنی ساختمانها دارد. بنابراین، آزمایشهای مختلفی بر روی سیمان انجام میشود تا مطمئن شوند که ترکیب شیمیایی و فیزیکی آن مطابق با استانداردهای لازم است. این آزمایشها شامل تعیین میزان مقاومت فشاری، زمان گیرش، روانی و سایر ویژگیهای فیزیکی سیمان است.

توسعه و تحقیق در صنعت سیمان

صنعت سیمان در حال حاضر در بسیاری از کشورها از جمله ایران در حال توسعه است. با توجه به رشد سریع ساختوساز، نیاز به سیمان نیز در حال افزایش است. همچنین، با توجه به مسائل زیستمحیطی و مصرف زیاد انرژی در فرآیند تولید سیمان، پژوهشهای مختلفی در حال انجام است تا روشهای تولید سیمان بهصورت بهینهتر و با کمترین اثرات زیستمحیطی انجام شود.

برای کاهش آلایندهها، تلاشهایی برای استفاده از سوختهای جایگزین، کاهش مصرف انرژی و استفاده از مواد اولیه بهینه در دست انجام است. در برخی از کارخانهها، از مواد ضایعاتی مانند خاکستر بادی یا سرباره فولاد برای کاهش مصرف سنگ آهک و سایر مواد اولیه استفاده میشود.

نتیجه گیری

تولید سیمان یک فرآیند پیچیده و چند مرحلهای است که از استخراج مواد خام شروع شده و با پخت در کوره و آسیاب کردن به پایان میرسد. این فرآیند نیاز به دقت بالا و کنترل کیفیت دارد تا محصول نهایی بتواند نیازهای صنعت ساختوساز را برآورده کند. صنعت سیمان با توجه به اهمیت آن در ساختوساز و زیرساختها، نقشی حیاتی در توسعه و پیشرفت کشورها ایفا میکند.